Увеличение производства цемента может быть достигнуто путем увеличения добычи природного сырья и строительства новых заводов по его переработке. Но это достаточно затратный и экологически невыгодный путь.

В то же время в отвалах предприятий черной металлургии скопилось огромное количество окисленных сталеплавильных шлаков высокой основности.

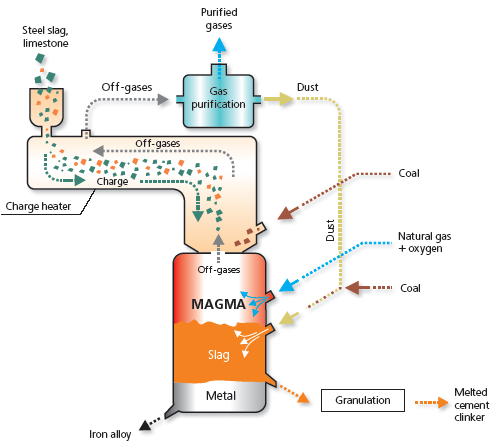

После расплавления таких шлаков в плавильном агрегате МАГМА и частичного восстановления содержащихся в шлаках оксидов железа по приведенной ниже схеме образуется шлаковый расплав (плавленый клинкер), соответствующий по химическому составу цементному клинкеру, производимому традиционным способом на существующих цементных заводах (табл. 1).

Таблица 1. Составы окисленного сталеплавильного шлака,цементного клинкера и портландцемента марки СЕМ1

| Наименование | Содержание, % | |||||||

| CaO | Al2O3 | SiO2 | MgO | Fe2O3 | MnO | Fe, корольки | SO3 | |

| Окисленный сталеплавильный шлак | 40-45 | 1,5-3 | 15-19 | 1,5-2,5 | 18-25 | 4-7 | 4-6 | -- |

| Переплавленный и частично восстановленный шлак в агрегате МАГМА | 61,7-63 | 1,8-3,7 | 18-24 | 1,8-3,1 | 4,5-5,2 | 2,5-4 | 0 | -- |

| Традиционный цементный клинкер портландцемента | 60-67 | 3-8 | 17-25 | 2,5-5 | 4-5 | -- | 0 | -- |

| Типичный портландцемент марки СЕМ 1 | 62-64 | 5,5 | 21,5 | 1,5 | 3-4 | -- | 0 | 1,9 |

Производительность стандартного агрегата МАГМА по клинкеру составляет 200-250 тыс. тонн в год и зависит от химического состава перерабатываемого шлака и используемого восстановителя.

Из 1 тонны переплавленного сталеплавильного шлака производится до 800 кг плавленого цементного клинкера и до 250 кг железного сплава.

Это позволяет существенно снизить себестоимость производимого плавленого клинкера.

Производство плавленого цементного клинкера из отходов черной металлургии позволяет уменьшить воздействие на окружающую природную среду в связи с отказом от использования природного сырья, снизить энергоемкость производства и величину выбросов СО2 на тонну произведенной продукции, т.е. достичь значительного экологического эффекта (табл. 2).

Таблица 2. Сравнительные показатели способов производства цементного клинкера

| Способ производства | Сырье | Товарная продукция | Используемые энергоносители | Удельные показатели на 1 тонну продукции | ||||

| Расход известняка | Расход природного газа | Расход угля | Объем отходящих газов | Выбросы СО2 | ||||

| кг | куб. м | кг | кг | кг | ||||

| Традиционный способ | природное (глина, известняк) | цементный клинкер | природный газ, электроэнергия | 1 150-1 850 | 82-96 | - | 1 500-1 700 | 720-840 |

| С использованием агрегата МАГМА | отходы черной металлургии (окисленные шлаки, окалина, пыль газоочистки) | цементный клинкер, железный сплав | природный газ, электроэнергия, уголь | 50-570 | 60-70 | 70-110 | 520-930 | 290-615 |